未來已來| 頭發絲的1/22!3.5微米銅箔領跑行業技術前沿

發布時間 : 2025.01.22

來源 : 大江網

近日,《江西省未來產業培育發展行動方案(2024 - 2026年)》重磅發布,為江西未來產業錨定方向:在未來材料、未來能源、未來生物、未來健康、未來顯示、未來航空六大領域持續發力,力爭到2026年,未來產業培育重點領域實現從無到有、從小到大轉變,全省未來產業培育發展體系初步形成。

“未來產業”到底是什么樣?記者深入產業一線,探訪多個有代表性的未來產業企業,對話行業先鋒、科研機構,深刻感受到他們正以各自獨特的方式,在創新的賽道上飛馳,每一次突破,每一次探索,都在為江西未來產業的崛起積蓄力量,也為我們呈現出江西未來產業令人期待的光明前景。如今,江西未來產業已嶄露頭角,初現崢嶸,如矯健的駿馬,嘶鳴著驚艷奔赴而來。大江網、大江新聞客戶端系列報道《未來已來》。本期走近江西前沿新材料,探索未來材料的無限可能。

大江網/大江新聞客戶端訊全媒體記者沈冠楠報道:一片銅箔究竟能有多薄?

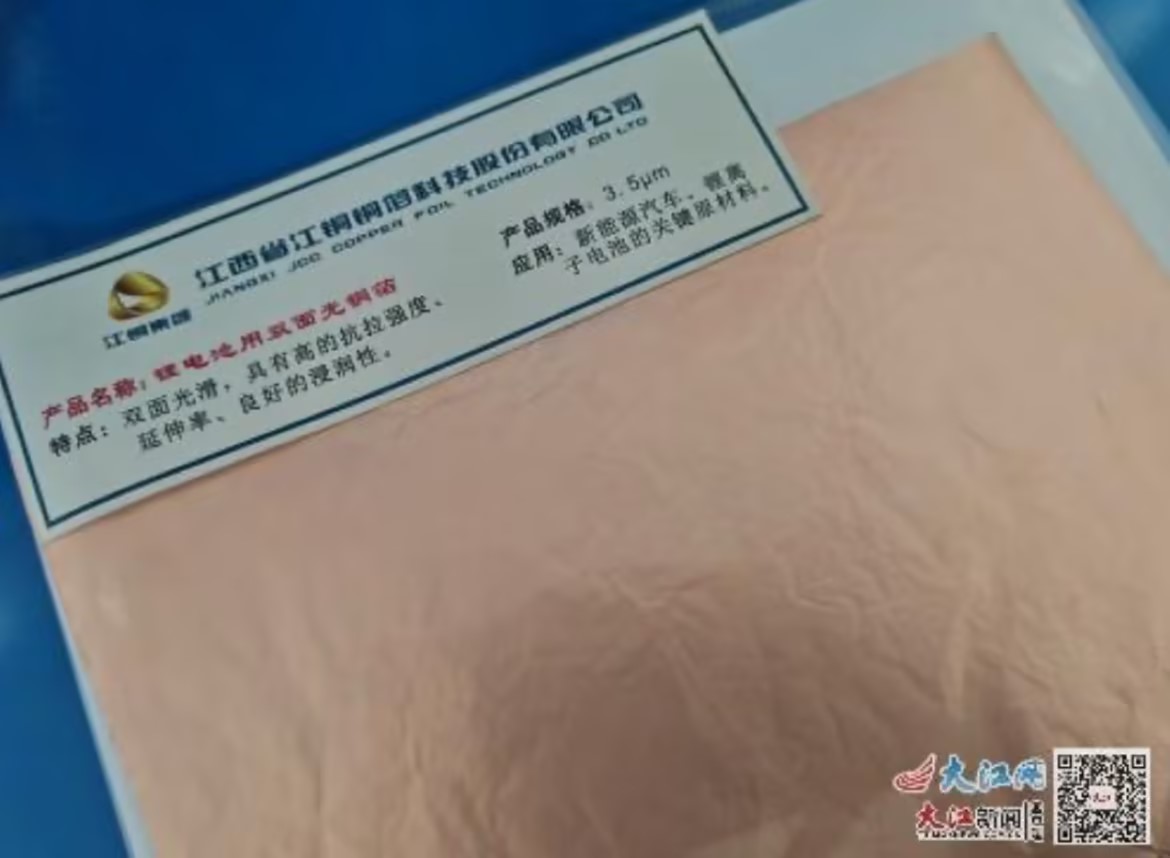

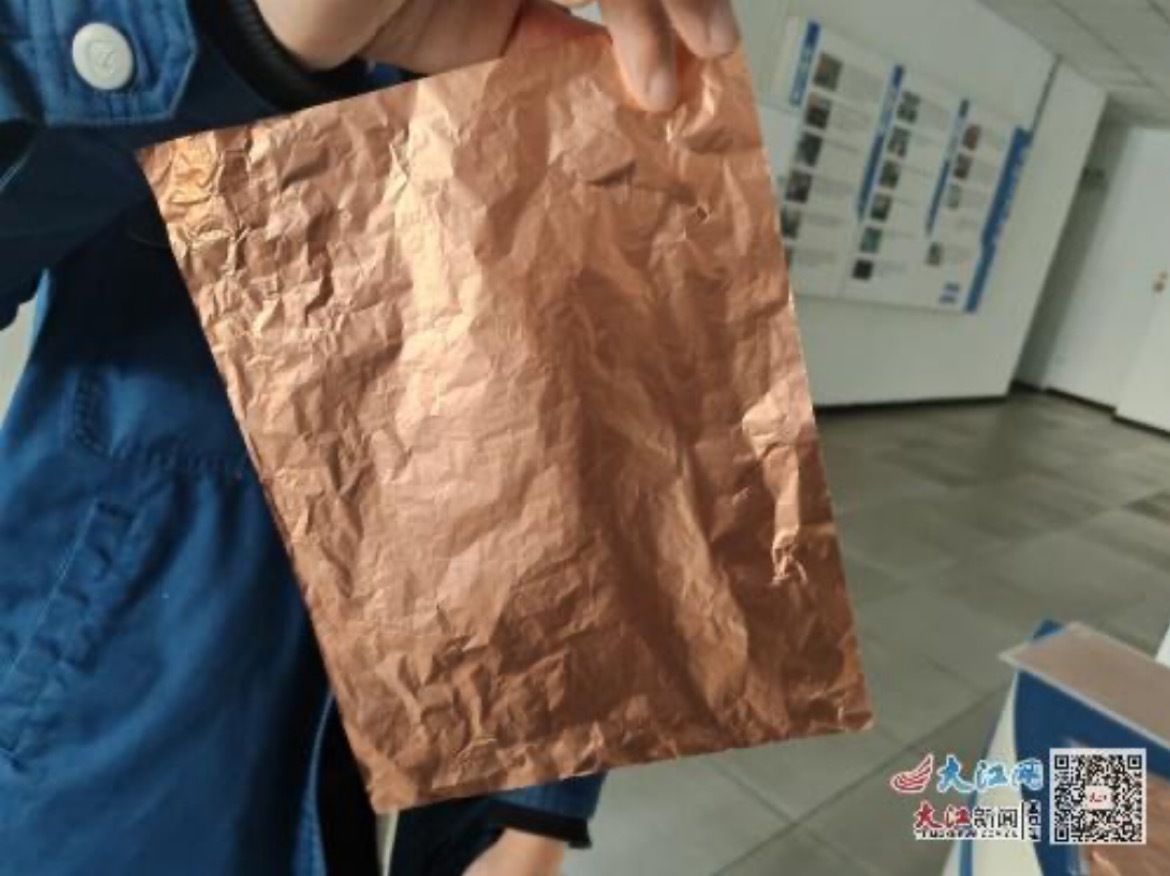

3.5微米!這是記者在江西銅業集團公司旗下江銅銅箔科技股份有限公司(以下簡稱“江銅銅箔公司”)看到的一張極薄鋰電銅箔樣品,雙面光滑平整,看上去薄如蟬翼、吹彈可破。

3.5微米是啥概念?一根頭發絲直徑約為80微米,一張A4紙厚度約為100微米。這意味著,3.5微米的鋰電銅箔,其厚度相當于頭發絲的二十二分之一、A4紙的二十八分之一。

這樣的超薄型高性能電解銅箔,是江銅銅箔公司最新攻堅的銅基新材料,也是江西省發力未來產業、主攻“未來材料”的重點項目之一。

記者了解到,電解銅箔被譽為電子產品信號與電力傳輸、溝通的“神經網絡”,是以智能手機、筆記本電腦等為代表的3C產品、ESS儲能系統、新能源汽車、電動船舶、無人機等產品電池的核心材料,主要用于印制線路板和鋰電池的制作。

“銅箔厚度直接影響到電芯綜合性能,越薄的銅箔,有利于電池能量密度的提高,續航時間也就越長,還有助于減輕鋰電池的重量。”江銅銅箔公司研發中心研發員鄧鑫告訴記者,3.5微米厚的銅箔,已是行業鋰電銅箔系列產品的“領跑者”。

不過,雖然極致輕薄,這類銅箔卻極具韌性。“別看它薄如蟬翼,但抗拉強度可以達到30公斤以上。”鄧鑫介紹說。

如此輕薄又強韌的銅箔是如何“煉”成的?據介紹,銅箔的生產工序依次為溶銅、生箔、分切等,其中,最關鍵的是生箔環節,即采用電解法將硫酸銅溶液中的銅離子剝離出來,再經過水洗、鈍化、收卷一系列工藝后收成銅箔卷。

“生產過程中,很容易出現撕邊斷箔的情況,因此,我們需要不斷調整添加劑的配置,對銅結晶的顆粒大小和生長形貌進行管控,從而提升銅箔的抗拉強度。同時,還需要對設備不斷進行優化,兩者相結合才能減少撕邊斷箔的可能。”鄧鑫說,只有做到對每一個細節、每一個環節的精密把控、精益求精,方能確保每一卷銅箔的輕薄柔韌、性能優良。

“目前市面上普遍用的極薄鋰電銅箔厚度在4.5微米至5微米。”在江銅銅箔公司營銷中心鋰電營銷部副總監陳全勝看來,隨著新能源產業的飛速發展,以及鋰電銅箔的極薄化浪潮,“卷得太厲害”的市場持續驅動著企業走一條技術創新和降本增效之路。

事實上,江銅銅箔公司自2015年接觸鋰電銅箔產業至今,其技術已經歷了數代更迭——從最初的比同行“慢一拍”、僅能生產10微米銅箔,到熟練掌握6微米、5微米、4.5微米、4微米極薄雙面光銅箔,整體技術躋身國際先進水平,再到攻克3.5微米超薄銅箔技術,成為國內少數幾家能夠制造超薄銅箔的企業……每一微米的遞變,背后是數千次的試驗與調整,是自主創新和智能制造的深度融合,更是新質生產力的加速轉化。

超薄型高性能鋰電銅箔,已然成為該公司在常規電子電路用銅箔之外的又一項具有核心競爭力的關鍵技術。

銅箔一點點變薄,產業卻越來越“厚”。陳全勝表示,2024年,公司鋰電銅箔銷量近1.8萬噸,產值近17億元,其中,4.5~5微米鋰電銅箔實現批量穩定生產,累計銷售7401噸,銷售占比高于行業平均水平。

如今的江銅銅箔公司,不僅是比亞迪、瑞浦蘭鈞、欣旺達、蜂巢等國內新能源頭部企業的主要供貨商,其產品還走出國門,銷往印度HBL,打出了江西高水平對外開放的一張新名片。

不止江銅銅箔公司。在江西,深耕鋰電銅箔領域的企業還有江西云盛新材料有限公司、九江德福科技股份有限公司等多家企業。以超薄型高性能電解銅箔為代表的銅基新材料,正成為江西省銅產業搶占制高點、發展未來材料的主賽道。